Vulkanisering kärnan i hållbara transportband

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggning kan gå utan avbrott. För industrier som är beroende av transportband, från stenbrott till livsmedelsproduktion, är kunskap om vulkanisering nyckeln till både driftsäkerhet och ekonomi.

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggning kan gå utan avbrott. För industrier som är beroende av transportband, från stenbrott till livsmedelsproduktion, är kunskap om vulkanisering nyckeln till både driftsäkerhet och ekonomi.

När gummi vulkaniseras binds materialet samman på molekylnivå. Resultatet blir produkter som tål höga belastningar, nötning, kemikalier och temperaturväxlingar. Rätt utförd vulkanisering minskar risken för plötsliga stopp och kostsamma haverier. Felaktigt utförd vulkanisering ger däremot svaga punkter, läckage och återkommande driftproblem.

Vad är vulkanisering och varför spelar processen så stor roll?

I sin enklaste form kan vulkanisering beskrivas som en värme- och tryckstyrd process där gummi går från mjukt och formbart till elastiskt och formstabilt. Genom att tillsätta svavel eller andra tvärbindande ämnen skapas broar mellan gummikedjorna. Dessa tvärbindningar gör materialet:

– starkare

– mer slitstarkt

– mer temperaturtåligt

– mindre klibbigt och formbart

Utan vulkanisering skulle gummit deformeras, spricka eller förlora formen redan efter kort tids användning. För ett transportband innebär detta att skarvarna skulle ge upp, kanterna börja fransa sig och ytan snabbt nötas ner.

I industriella miljöer utsätts transportband för tunga laster, skarpa kanter, smuts, fukt och ibland kemikalier. Bandet böjs, stretas och belastas dygnet runt. Här blir vulkanisering avgörande. När skarvar och lagningar vulkaniseras korrekt blir de i många fall lika starka, eller starkare, än det ursprungliga bandet. Det förlänger livslängden och minskar behovet av nyinvesteringar.

Förutom styrka handlar vulkanisering om säkerhet. Ett brustet band kan orsaka personskador, skador på dyr utrustning och långa produktionsstopp. Genom att arbeta systematiskt med förebyggande underhåll och professionell vulkanisering kan man dramatiskt minska dessa risker.

Vulkanisering i praktiken: skarvar, reparationer och anpassade lösningar

När man pratar om vulkanisering i en industrimiljö handlar det ofta om två huvudområden: skarvning av nya band och reparation av befintliga band.

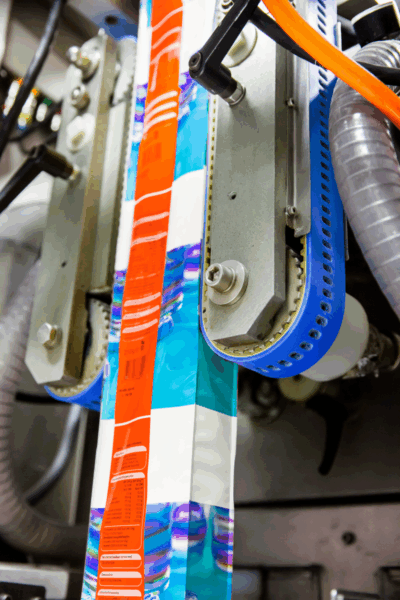

Vid skarvning av transportband vill man undvika svaga punkter. En mekanisk skarv med klämmor kan fungera tillfälligt, men den blir nästan alltid en känslig del av systemet. En vulkaniserad skarv, där gummit pressas samman under värme och tryck, ger en mer homogen och hållbar lösning. Skarven integreras i bandet och motstår både dragkrafter och böjningar bättre.

Reparationer fungerar på liknande sätt. Slitna områden, skador från spetsiga föremål eller mindre revor kan ofta åtgärdas med påläggsvulkanisering. Man bygger då upp nytt gummi ovanpå det skadade området och vulkaniserar fast det. Resultatet blir en tät, slitstark yta som klarar fortsatt drift. På så sätt kan ett band som annars skulle kasseras få flera års extra livslängd.

I många verksamheter krävs dessutom specialanpassade band. Exempel är:

– livsmedelsband med krav på hygien och särskilda material

– värmetåliga band nära ugnar eller torkar

– oljebeständiga band inom återvinning eller kemi

Här kombineras rätt gummikvalitet med professionell vulkanisering för att ge en produkt som klarar miljön där den ska arbeta. För att det ska fungera i praktiken krävs både erfarenhet och rätt utrustning, särskilt vid on-site-arbeten där vulkanisering utförs direkt hos kunden.

När arbetet sker på plats hos kund handlar kvaliteten inte bara om tekniken, utan även om logistik. Ett team som kan komma ut snabbt, analysera skadan, välja rätt metod och slutföra vulkanisering under pågående driftstopp gör stor skillnad. Varje timme med stillastående band kostar pengar, och en leverantör med både jour, stort lager och egen verkstad kan korta tiden mellan problem och lösning avsevärt.

Hur bra vulkanisering minskar stillestånd och totalkostnad

För många företag är kostnaden för ett nytt band den mest synliga posten. Men den stora kostnaden uppstår ofta vid driftsstopp: personal som väntar, maskiner som står, transporter som försenas och kunder som riskerar att bli missnöjda. Här blir vulkanisering en strategisk fråga, inte bara en teknisk detalj.

En välplanerad underhållsstrategi bygger på tre delar:

– robusta band och remmar från början

– regelbunden kontroll av skarvar och utsatta zoner

– snabb åtgärd med vulkanisering när skador uppstår

Genom att arbeta så minskar man antalet akuta haverier. Man kan ofta lägga reparationer och skarvbyten till planerade stopp, i stället för att låta problemen styra. Detta ger högre tillgänglighet, jämnare produktion och bättre arbetsmiljö för alla som är inblandade i driften.

Ett företag som har egen verkstad, lång erfarenhet och tillgång till jour dygnet runt kan göra stor skillnad för industrikunder. Kort ledtid vid akuta insatser, kombinerat med möjlighet att snabbt ta fram specialanpassade band, skapar trygghet i vardagen. När lagret dessutom är välfyllt med olika bandtyper och tillbehör kan många problem lösas redan samma dag.

För verksamheter i södra Sverige som arbetar med transportband inom tung industri, återvinning eller livsmedel är det därför värdefullt att samarbeta med en partner som kan hela kedjan: från val av rätt band till professionell vulkanisering på plats eller i egen verkstad. Ett företag som TB Vulk AB har byggt upp sin verksamhet med just detta fokus, med produktion i Bjuv, stort lager och jour 24/7. För den som vill säkra driften och minimera stilleståndstid kan tbvulk.se vara en naturlig partner att vända sig till.

Fler nyheter

Synliggör ditt företag med hjälp av en SEO-byrå

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggni...

29 januari 2026

Bröstförstoring & bröstförminskning i Stockholm

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggni...

17 januari 2026

Teknisk isolering nyckeln till energieffektiva och driftsäkra anläggningar

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggni...

15 januari 2026

Takläggare kunskap som säkrar huset från grunden och uppåt

Vulkanisering är en av de viktigaste processerna inom gummiindustrin, men många ser bara slutresultatet: ett robust transportband, en driftsäker rem eller en tät skarv. Bakom detta ligger en kontrollerad kemisk process som avgör hur länge en anläggni...

15 januari 2026